#Renkaiden perusteet

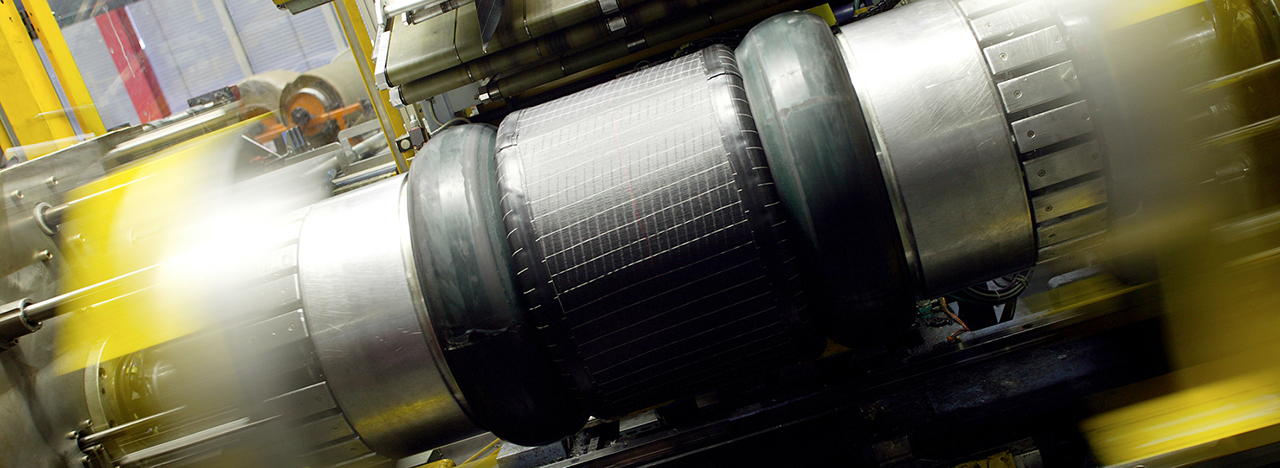

Renkaiden valmistus

Miten rengas valmistetaan

Rengas on monista ainesosista koostuva monimutkainen komponenttien yhdistelmä. Mutta miten pääsemme kumipuusta tielle? Renkaiden valmistus on monivaiheinen prosessi. Seurataanpa Continentalin renkaan kulkua renkaanvalmistuksen kaikkien viiden keskeisen vaiheen läpi:

- Materiaalien hankinta ja seosten valmistus

- Komponenttien valmistus

- Renkaan kokoaminen

- Vulkanointi

- Laadunvalvonta

Vaihe 1: Laadukkaat ainesosat välttämättömien yhdisteiden valmistamiseksi

Eri teollisuudenalat toimittavat renkaita valmistavalle teollisuudelle raaka-aineita, joita käytetään tarvittavien yhdisteiden valmistukseen.

Teräs. Terästeollisuus toimittaa lujaa terästä. Sitä käytetään materiaalina teräsvöiden ja reunavaijerin valmistuksessa.

Kemikaalit. Kemianteollisuus on merkittävä renkaiden ainesosien toimittaja. Erityisesti synteettinen kumi ja materiaalit, joita käytetään kulumiskestävyyden parantamiseen, pidon lisäämiseen ja täten renkaan käyttöiän pidentämiseen.

Luonnonkumi. Kumi uutetaan kumipuista, joita kasvatetaan suurilla plantaaseilla. Maitomainen neste (lateksi), valutetaan ulos puusta ja se hyytyy kun siihen lisätään happoa. Sen jälkeen seos puhdistetaan vedellä ja puristetaan kiinteiksi paaleiksi kuljetuksen ja varastoinnin helpottamiseksi.

Luonnonkumin ja synteettisen kumin paalit leikataan osiin, punnitaan ja sekoitetaan muiden ainesosien kanssa tarkkojen reseptien mukaisesti. Nykyaikaisissa henkilöautojen renkaissa käytetään jopa kahtatoista (12) eri kumiseosta.

Tekstiilit. Tekstiiliteollisuus toimittaa perusmateriaaleja (viskoosi-, nailon-, polyesteri- ja aramidikuituja) renkaiden vahvikkeena käytettävien komponenttien valmistukseen.

Vaihe 2: Komponenttien valmistus

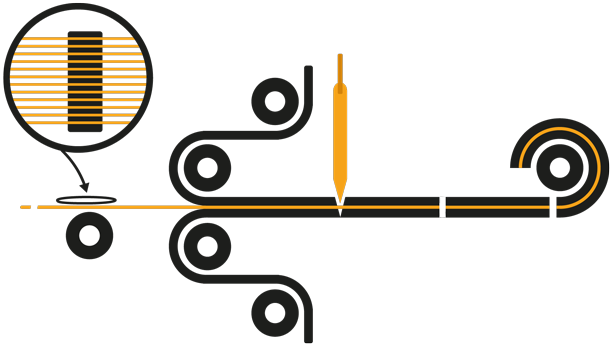

Teräslanka. Esikäsitelty teräs, joka toimitetaan lankakeloina, syötetään laitteeseen (kalanteri), jossa se upotetaan yhteen tai useampaan kumikerrokseen. Tarkoituksena on valmistaa jatkuva koordi- ja/tai kumilevy. Näin syntyvä koordilevy leikataan määritellyssä kulmassa oikean pituiseksi renkaan koon mukaan ja rullataan rullalle jatkokäsittelyä varten.

Kulutuspinta. Sekoittimessa sekoitettu kumimateriaali on nyt valmis valmistettavaksi kulutuspinnaksi. Ruuvityyppinen ekstruuderi muotoilee kumin loputtomaksi kulutuspintanauhaksi. Puristamisen jälkeen tarkastetaan kulutuspintanauhan paino ja se jäähdytetään upottamalla. Kulutuspintanauha leikataan renkaan kokoa vastaavaksi. Tämän jälkeen suoritetaan toinen yksikköpainon tarkastus.

Tekstiilikangas. Suuren rullalaitteen avulla syötetään lukuisia tekstiililankoja tasona upotettavaksi ohueen kumikerrokseen. Tämä loputon levy leikataan sitten haluttuun leveyteen 90° kulmassa kulkusuuntaan nähden ja kelataan uudelleen jatkokäsittelyä varten.

Reunavaijeri. Vaijeri koostuu muutamista kumipinnoitteisista teräslangoista. Reunavaijeriin liitetään tässä vaiheessa myös renkaan jalka-alueen jäykistävänä vahvikkeena käytettävä apex-kumi.

Kylki. Kyljen osat, jotka on leikattu rengaskokoon sopiviksi, sorvataan suulakepuristimella.

Tubeless-kalvo. Laite muotoilee ilmatiiviin tubeless-kalvon leveäksi ja ohueksi kerrokseksi.

Vaihe 3: Renkaan kokoaminen

Nyt komponenttien kokoonpano voi alkaa. Erilaiset puolivalmisteet kootaan yhteen renkaanrakennuskoneessa ns. "vihreäksi renkaaksi". Tämä tapahtuu kahdessa vaiheessa: renkaan runko + kulutuspinnan ja vyön kokoonpano. Tämän jälkeen "vihreä rengas" suihkutetaan erityisellä nesteellä, jotta se voidaan valmistella vulkanointia varten.

Vaihe 4: Vulkanointi

Paistomuotissa rengas saa lopullisen muotonsa sen jälkeen, kun sitä on vulkanoitu tietyn aikaa tietyssä paineessa ja lämpötilassa. Tämän prosessin aikana raakakumista tulee joustavaa ja elastista kumia. Vulkanointipuristimen muotteihin on kaiverrettu kulutuspinnan kuvio ja kyljen merkinnät.

Vaihe 5: Laadunvalvonta

Jokainen tuotantovaihe - raaka-aineiden tarkastuksesta valmiiden renkaiden toimitukseen - on jatkuvan laadunvalvonnan kohteena.

Monivaiheinen prosessi varmistaa, että Continentalin renkaiden laatu tarkastetaan perusteellisesti. Valmiit Continentalin renkaat käyvät läpi:

- Silmämääräinen tarkastus

- Röntgenkuvaus

- Erilaiset renkaiden tasalaatuisuuden tarkastukset ja mittaukset

Kun renkaat ovat läpäisseet kaikki tarkastukset, ne toimitetaan jakeluvarastoon lähetystä varten.

Liittyvä sisältö

-

2025/03/31Renkaan komponentitContinentalilla on ollut merkittävä rooli nykyisten teräsvyöllä varustettujen radiaalirenkaiden kehittämisessä. Tutustu nykyaikaisen renkaan sisällä oleviin komponentteihin.Lue lisää

2025/03/31Renkaan komponentitContinentalilla on ollut merkittävä rooli nykyisten teräsvyöllä varustettujen radiaalirenkaiden kehittämisessä. Tutustu nykyaikaisen renkaan sisällä oleviin komponentteihin.Lue lisää -

2025/03/31KumiseosContinental valmistaa renkaita korkealaatuisista materiaaleista; nykyaikaiset autonrenkaat sisältävät jopa 25 komponenttia ja jopa 12 erilaista kumiseosta.Lue lisää

2025/03/31KumiseosContinental valmistaa renkaita korkealaatuisista materiaaleista; nykyaikaiset autonrenkaat sisältävät jopa 25 komponenttia ja jopa 12 erilaista kumiseosta.Lue lisää -

2025/03/31RengastyypitNykyaikainen rengas on monimutkainen insinöörityö, joka on suunniteltu vastaamaan lukemattomiin haasteisiin. Tutustu eri rengastyyppeihin sekä niiden etuihin ja haittoihin.Lue lisää

2025/03/31RengastyypitNykyaikainen rengas on monimutkainen insinöörityö, joka on suunniteltu vastaamaan lukemattomiin haasteisiin. Tutustu eri rengastyyppeihin sekä niiden etuihin ja haittoihin.Lue lisää